Fornitore di cavi di alimentazione NEMA5-15P personalizzati C13 C14

In qualità di produttore di cablaggi personalizzati, produciamo cavi di alimentazione C13 C14 personalizzati, fornitori di cavi di alimentazione NEMA5-15P, cavi di alimentazione e cavi di alimentazione. Un cavo di alimentazione è un componente elettrico utilizzato per collegare gli apparecchi a una fonte di alimentazione o a una rete elettrica. È costituito da un cavo elettrico isolato con connettori stampati su una o entrambe le estremità.

- evershine

- Xiamen

- 7-15 giorni lavorativi

- 2000 pezzi

- informazione

Nome del prodotto | Cavo di alimentazione C13 C14 personalizzato Cavo di alimentazione NEMA5-15P |

Tipo di filo | Cavi UL, cavi VDE, cavi per autoveicoli, cavi per catene Dran, cavi medicali ecc. |

Dimensione del filo | Sono disponibili 2AWG-32AWG, 0,01mm²-50mm² |

anime di filo | 1 Core~50 core disponibili |

Conduttore | Filo di rame nudo, rame stagnato, argento placcato, placcato oro |

Temperatura di frequenza | 80℃, 105℃, 125℃, 180℃, 220℃, 300℃ (176°F- 572°F) |

Certificazione | Cavi speciali UL, VDE, CE 3C o personalizzati |

Tipo di connettore | TE, Molex, JST, Yeo nho, Sumi tomo, Ya zaki o altri |

Tubo di protezione | Tubo in PVC, tubo corrugato, tubo termoretraibile, tubo intrecciato |

Protezione | Sono disponibili cavi impermeabili, a bassa emissione di fumi, privi di alogeni, anti-UV e resistenti agli acidi e agli alcali. |

Stampi per tappi | Disponiamo di oltre 300 stampi per spine e per molte di esse disponiamo di utensili. |

Industrie | Automobili, Elettronica, Macchine, Illuminazione, Nuove energie |

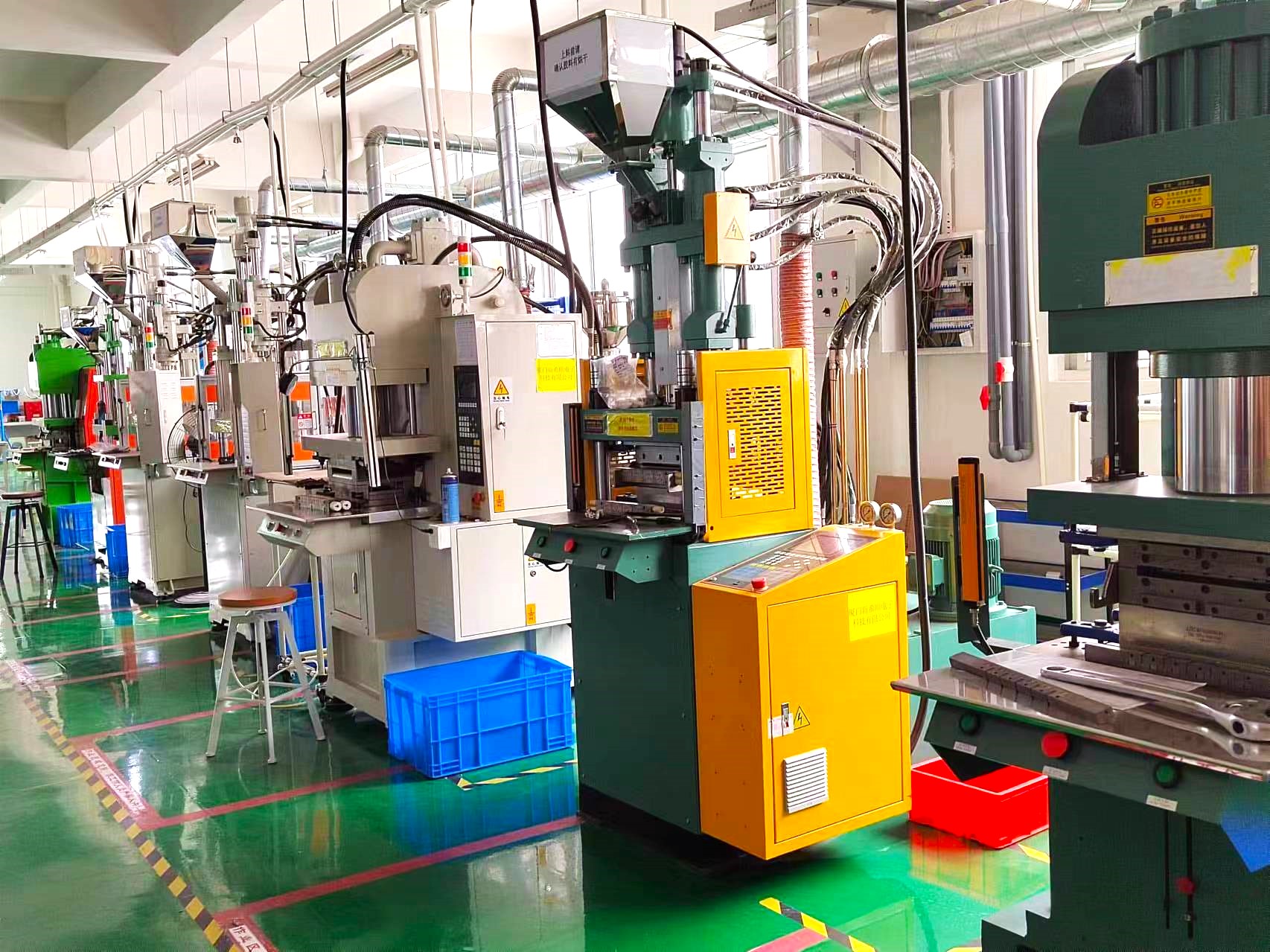

Xiamen Evershine Electronic Technology Co., Ltd. è stata fondata nel 2015 ed è un'azienda specializzata in fili e cavi,

Ricerca e sviluppo, produzione e vendita di prodotti per cablaggi elettrici come una delle imprese; fili e cavi sono ampiamente utilizzati nelle comunicazioni, negli elettrodomestici, nell'automazione energetica, nei veicoli aerospaziali, nelle navi, nelle automobili e così via.

Lo stabilimento ha ottenuto la certificazione del sistema di gestione della qualità ISO9001 e i prodotti hanno ottenuto certificazioni internazionali. La qualità è la nostra cultura: sopravvivere grazie alla qualità e svilupparsi con integrità. La qualità più impeccabile, il prezzo più conveniente, il servizio più attento.

Attualmente offriamo principalmente un elenco di prodotti per fili, tra cui vari tipi di cablaggi elettronici, cablaggi personalizzati per veicoli, cablaggi per elettrodomestici, cablaggi industriali personalizzati, cablaggi per computer, connettori per cavi sovrastampati, connettori per morsettiere, tipi di cavi di alimentazione. I prodotti sono ampiamente utilizzati in apparecchiature per ufficio, comunicazioni, elettrodomestici, automazione industriale, automobili, ecc. Un cavo di alimentazione è un componente elettrico utilizzato per collegare gli elettrodomestici a un alimentatore o a una rete elettrica. È costituito da un cavo elettrico isolato con connettori stampati su una o entrambe le estremità. Un cavo di alimentazione è progettato per fornire energia elettrica da una fonte a un dispositivo elettronico. Collega dispositivi come computer, televisori ed elettrodomestici a una presa di corrente, consentendone il corretto funzionamento.

Cosa probabilmente chiederesti

Come realizzare un cablaggio?

Il processo di produzione dei cavi di cablaggio consiste nel collegamento preciso dei cavi con terminali ed elementi isolanti in modo da consentire il passaggio della corrente da un punto all'altro. Questo processo può includere il collegamento dei fili con connettori, la saldatura, l'incollaggio, la crimpatura o l'utilizzo di altri metodi di collegamento dei fili.

Cos'è un cavo di alimentazione?

Un cavo di alimentazione è un componente elettrico utilizzato per collegare gli elettrodomestici a una fonte di alimentazione o a una rete elettrica. È costituito da un cavo elettrico isolato con connettori stampati su una o entrambe le estremità.

Un cavo di alimentazione è progettato per trasportare energia elettrica da una fonte a un dispositivo elettronico. Collega dispositivi come computer, televisori ed elettrodomestici a una presa di corrente, consentendone il corretto funzionamento.

1. Il ruolo del produttore di cablaggi in vari settori

Un produttore di cablaggi elettrici svolge un ruolo cruciale in una vasta gamma di settori, fungendo da anello vitale nella catena di fornitura. Questi produttori sono specializzati nella progettazione, ingegnerizzazione e produzione di cablaggi elettrici e cavi personalizzati, su misura per le esigenze specifiche di diverse applicazioni. Nel settore automobilistico, forniscono cablaggi per qualsiasi cosa, dal cablaggio di base dei veicoli a sistemi complessi come freni antibloccaggio e infotainment. Il settore aerospaziale si affida a loro per i cablaggi ad alta affidabilità utilizzati in avionica, controlli di volo e sistemi di cabina. In campo medico, producono cablaggi per apparecchiature diagnostiche, dispositivi di monitoraggio dei pazienti e strumenti chirurgici, che spesso richiedono rigorosi standard di pulizia e biocompatibilità. L'automazione industriale utilizza i cablaggi elettrici per collegare sensori, attuatori e sistemi di controllo nei macchinari di produzione. Anche l'elettronica di consumo, come elettrodomestici e sistemi di intrattenimento, si affida a questi produttori per soluzioni di cablaggio organizzate e affidabili. In sostanza, qualsiasi settore che si affida a sistemi elettrici o elettronici si avvale dell'esperienza e delle capacità di un produttore di cablaggi elettrici per garantire un funzionamento efficiente, sicuro e affidabile.

2. Principali capacità e servizi offerti dai produttori di cablaggi

I produttori di cablaggi offrono una suite completa di servizi per soddisfare le diverse esigenze dei loro clienti. Queste capacità vanno oltre la semplice produzione e spesso includono supporto alla progettazione e all'ingegneria, prototipazione, collaudo e gestione della catena di fornitura. I servizi di progettazione prevedono la collaborazione con i clienti per sviluppare progetti di cablaggi personalizzati che soddisfino specifici requisiti di prestazioni, dimensioni e ambiente. La prototipazione consente la creazione di cablaggi campione da testare e convalidare prima della produzione in serie. Le capacità di produzione comprendono il taglio dei fili, la spelatura, la crimpatura, la saldatura, il sovrastampaggio e l'assemblaggio, utilizzando processi sia automatizzati che manuali. I servizi di collaudo garantiscono che i cablaggi soddisfino gli standard di settore e le specifiche del cliente, inclusi test di continuità, test di resistenza all'isolamento e test di forza di trazione. Molti produttori offrono anche servizi di gestione della catena di fornitura, approvvigionamento di componenti, gestione dell'inventario e consegna just-in-time per semplificare le operazioni dei loro clienti. L'ampiezza di queste capacità consente ai produttori di cablaggi di agire come partner strategici, fornendo soluzioni complete dall'ideazione alla consegna.

3. Il processo di progettazione e ingegneria in un'azienda produttrice di cablaggi

Il processo di progettazione e ingegnerizzazione in un'azienda produttrice di cablaggi elettrici è una fase critica che determina la funzionalità, l'affidabilità e l'economicità del prodotto finale. Inizia con una comprensione approfondita dei requisiti del cliente, tra cui specifiche elettriche, condizioni ambientali, vincoli di spazio e conformità normativa. Gli ingegneri creano quindi progetti dettagliati dei cablaggi utilizzando software CAD, specificando calibri dei fili, tipi di connettori, percorsi di instradamento e rivestimenti protettivi. Strumenti di simulazione possono essere utilizzati per analizzare la caduta di tensione, l'integrità del segnale e le prestazioni termiche. I principi di Design for Manufacturability (DFM) vengono applicati per ottimizzare il cablaggio per una produzione efficiente ed economica. La prototipazione viene utilizzata per creare cablaggi campione per test e validazione. Una volta finalizzato il progetto, vengono generate istruzioni di produzione dettagliate, incluse liste di taglio dei fili, specifiche di crimpatura e procedure di assemblaggio. Il processo di progettazione e ingegnerizzazione è iterativo, con un continuo perfezionamento basato sui risultati dei test e sul feedback del team di produzione. Ciò garantisce che il cablaggio finale soddisfi tutti i requisiti di prestazioni e qualità.

4. Procedure di controllo qualità e collaudo nella produzione di cablaggi

Il controllo qualità e i test sono fondamentali nella produzione di cablaggi elettrici per garantire affidabilità e sicurezza. I produttori implementano procedure rigorose lungo tutto il processo produttivo per identificare e risolvere eventuali difetti. I materiali in entrata vengono ispezionati per verificarne la conformità alle specifiche e vengono effettuati controlli in corso d'opera in ogni fase della produzione, dal taglio del filo al collegamento del connettore. I test di continuità verificano che tutti i fili siano correttamente collegati e che non vi siano circuiti aperti. I test di resistenza d'isolamento misurano la resistenza tra i fili e la massa per rilevare eventuali guasti all'isolamento. I test ad alta tensione applicano un'alta tensione al cablaggio per verificarne la rigidità dielettrica. I test di trazione misurano la forza necessaria per estrarre un filo da un connettore per garantirne una corretta crimpatura. I test ambientali simulano temperature estreme, umidità e vibrazioni per valutare la durata del cablaggio. Apparecchiature di collaudo automatizzate vengono utilizzate per eseguire test elettrici completi e generare report dettagliati. Il controllo statistico di processo (SPC) viene utilizzato per monitorare e controllare il processo di produzione e identificare eventuali problemi di qualità. Questo approccio completo garantisce che ai clienti vengano consegnati solo cablaggi elettrici di alta qualità.

5. L'importanza delle certificazioni e degli standard per i produttori di cablaggi

Le certificazioni e gli standard svolgono un ruolo fondamentale nel settore della produzione di cablaggi elettrici, garantendo la qualità, la sicurezza e la conformità normativa del prodotto. La certificazione ISO 9001 dimostra che un produttore ha implementato un solido sistema di gestione della qualità, garantendo una qualità costante del prodotto e la soddisfazione del cliente. La certificazione UL indica che un cablaggio elettrico soddisfa gli standard di sicurezza degli Underwriters Laboratories, riducendo il rischio di pericoli elettrici. L'IPC/WHMA-A-620 è uno standard ampiamente riconosciuto per i cablaggi elettrici e di cavi, che fornisce linee guida per la progettazione, i materiali, la produzione e i test. Anche la conformità agli standard specifici del settore, come quelli per le applicazioni automobilistiche, aerospaziali o mediche, è fondamentale. Queste certificazioni e standard garantiscono ai clienti che i cablaggi elettrici acquistati soddisfano i massimi livelli di qualità e sicurezza. Dimostrano inoltre l'impegno del produttore per il miglioramento continuo e l'adesione alle migliori pratiche.

6. Automazione e tecnologia nella produzione di cablaggi

L'automazione e la tecnologia stanno trasformando il settore della produzione di cablaggi, migliorando l'efficienza, riducendo i costi e migliorando la qualità. Le macchine automatiche per il taglio e la spelatura dei cavi tagliano e spelano con precisione i cavi alla lunghezza desiderata. Le macchine crimpatrici automatiche crimpano i terminali sulle estremità dei cavi con forza e precisione costanti. Le schede di assemblaggio automatizzate dei cablaggi guidano il posizionamento di cavi e connettori, riducendo gli errori manuali. La robotica viene utilizzata per gestire attività ripetitive, come la legatura dei cavi e l'inserimento dei connettori. Il software di progettazione assistita da computer (CAD) viene utilizzato per creare disegni dettagliati dei cablaggi e modelli 3D. I sistemi di esecuzione della produzione (MES) tracciano e gestiscono il processo di produzione, fornendo visibilità e controllo in tempo reale. Queste tecnologie consentono ai produttori di produrre cablaggi complessi con tolleranze ristrette e alta precisione, riducendo al contempo i costi di manodopera e migliorando la produttività.

7. Gestione della catena di fornitura per i produttori di cablaggi

Una gestione efficace della supply chain è fondamentale per i produttori di cablaggi elettrici al fine di garantire la consegna puntuale di prodotti di alta qualità. Ciò implica l'approvvigionamento di componenti da fornitori affidabili, la gestione dei livelli di inventario e il coordinamento della logistica. I produttori devono stabilire solidi rapporti con i fornitori per garantire una qualità costante e prezzi competitivi. I sistemi di gestione dell'inventario vengono utilizzati per monitorare i livelli dei componenti e prevenire carenze o eccessi di scorte. La pianificazione logistica prevede l'ottimizzazione dei percorsi di trasporto e dei programmi di consegna per ridurre al minimo i tempi di consegna. Molti produttori utilizzano sistemi di pianificazione delle risorse aziendali (ERP) per integrare tutti gli aspetti della loro supply chain, dall'approvvigionamento alla produzione fino alla consegna. Una gestione efficace della supply chain consente ai produttori di cablaggi elettrici di rispondere rapidamente alle mutevoli esigenze dei clienti e di mantenere un vantaggio competitivo.

8. Personalizzazione e flessibilità di progettazione offerte dai produttori di cablaggi

Uno dei principali vantaggi dell'affidarsi a un produttore di cablaggi è la possibilità di ottenere soluzioni personalizzate su misura per specifici requisiti applicativi. I produttori offrono un elevato grado di flessibilità di progettazione, consentendo ai clienti di specificare calibri dei cavi, tipi di connettori, percorsi di instradamento e rivestimenti protettivi. La personalizzazione può estendersi anche all'etichettatura, alla codifica a colori e al confezionamento. Questa flessibilità consente ai clienti di ottimizzare il cablaggio in base alle proprie esigenze specifiche, migliorando prestazioni, affidabilità e facilità di installazione. I produttori spesso collaborano a stretto contatto con i clienti durante tutto il processo di progettazione per garantire che il prodotto finale soddisfi tutti i requisiti. La personalizzazione può anche comportare l'integrazione di componenti aggiuntivi, come sensori, relè o fusibili, nel cablaggio. Ciò consente una soluzione più integrata e semplificata.

9. Sostenibilità e considerazioni ambientali nella produzione di cablaggi

La sostenibilità e le considerazioni ambientali stanno diventando sempre più importanti nel settore della produzione di cablaggi elettrici. I produttori stanno adottando pratiche ecocompatibili per ridurre il loro impatto ambientale. Ciò include l'utilizzo di materiali riciclati, la riduzione al minimo degli sprechi e la riduzione del consumo energetico. Alcuni produttori offrono anche cablaggi elettrici realizzati con materiali biodegradabili o compostabili. Il rispetto delle normative ambientali, come RoHS e REACH, è essenziale. I produttori stanno inoltre implementando i principi di produzione snella per ottimizzare l'utilizzo delle risorse e ridurre gli sprechi. La valutazione del ciclo di vita (LCA) viene utilizzata per valutare l'impatto ambientale dei cablaggi elettrici durante il loro intero ciclo di vita, dalla produzione allo smaltimento. Adottando pratiche sostenibili, i produttori di cablaggi elettrici possono ridurre il loro impatto ambientale e contribuire a un futuro più sostenibile.

10. Il futuro dell'industria manifatturiera dei cablaggi

Il settore della produzione di cablaggi elettrici è destinato a una crescita e a un'innovazione continue nei prossimi anni. La crescente domanda di veicoli elettrici, sistemi di guida autonoma e dispositivi connessi guiderà l'innovazione nella tecnologia dei cablaggi elettrici. La miniaturizzazione dei componenti consentirà lo sviluppo di cablaggi più piccoli e compatti. La tecnologia wireless potrebbe in futuro sostituire alcune connessioni cablate, riducendo la complessità e il peso dei cablaggi elettrici. I cablaggi elettrici intelligenti con sensori e diagnostica integrati forniranno funzionalità di monitoraggio in tempo reale e manutenzione predittiva. La stampa 3D potrà essere utilizzata per creare componenti e prototipi di cablaggi elettrici personalizzati. L'automazione continuerà a svolgere un ruolo chiave nel migliorare l'efficienza e ridurre i costi. Il settore dovrà inoltre adattarsi alle mutevoli normative ambientali e alla crescente domanda di prodotti sostenibili da parte dei clienti.

11. L'evoluzione dei cavi di alimentazione: dai semplici fili agli assemblaggi complessi

I cavi di alimentazione si sono evoluti in modo significativo dall'avvento dell'elettricità. Inizialmente, erano semplici fili non isolati che presentavano significativi rischi per la sicurezza. Le prime versioni non erano dotate di un'adeguata messa a terra, rendendo le scosse elettriche un evento comune. Nel tempo, i materiali isolanti sono migliorati, passando da tessuto e gomma a plastiche più resistenti e resistenti al calore come il PVC. L'introduzione di spine e connettori standardizzati ha fornito una connessione più sicura e affidabile, riducendo il rischio di cavi allentati e incendi elettrici. La messa a terra è diventata una caratteristica di sicurezza standard, fornendo un percorso per le correnti di guasto verso terra, riducendo al minimo il rischio di scosse elettriche. Oggi, i cavi di alimentazione sono assemblaggi complessi progettati per applicazioni specifiche, che incorporano caratteristiche come la protezione da sovratensioni, la schermatura contro le interferenze elettromagnetiche (EMI) e connettori specializzati per vari dispositivi. L'evoluzione dei cavi di alimentazione riflette un continuo impegno per migliorare la sicurezza, l'affidabilità e le prestazioni nella trasmissione di energia elettrica.

12. Comprendere i diversi tipi di cavi di alimentazione e le loro applicazioni

La varietà di cavi di alimentazione disponibili riflette l'ampia gamma di dispositivi che alimentano. I cavi di alimentazione standard, generalmente utilizzati per elettrodomestici ed elettronica, presentano una spina stampata a un'estremità e un connettore femmina all'altra. Le prolunghe offrono una lunghezza aggiuntiva per raggiungere prese più lontane, ma è fondamentale utilizzare il filo di sezione corretta per il carico previsto per evitare il surriscaldamento. I cavi di alimentazione per impieghi gravosi sono progettati per applicazioni ad alta corrente, come utensili elettrici e apparecchiature industriali, e sono caratterizzati da fili di sezione più spessa e connettori robusti. I cavi di alimentazione internazionali presentano diverse configurazioni di spina per adattarsi alle prese elettriche dei vari paesi. I cavi di alimentazione staccabili, spesso utilizzati con computer e monitor, offrono flessibilità e facilità di sostituzione. I cavi di alimentazione speciali includono caratteristiche come la protezione da sovratensioni per proteggere i dispositivi elettronici sensibili dai picchi di tensione e la schermatura EMI per ridurre le interferenze da altri dispositivi. La scelta del cavo di alimentazione corretto per un'applicazione specifica è essenziale per garantire sicurezza e prestazioni ottimali.

13. I materiali utilizzati nella costruzione dei cavi di alimentazione e le loro proprietà

I cavi di alimentazione sono realizzati con una varietà di materiali, ognuno scelto per le sue proprietà specifiche e il suo contributo alle prestazioni complessive del cavo. Il rame è il materiale conduttore più comune grazie alla sua eccellente conduttività e duttilità. I materiali isolanti, come PVC, polietilene e gomma, forniscono isolamento elettrico e proteggono i fili dai fattori ambientali. Il PVC è economico e flessibile, mentre la gomma offre una flessibilità e una resistenza all'abrasione superiori. Il materiale della guaina esterna, tipicamente PVC o gomma, fornisce protezione meccanica e ambientale al cavo. I corpi dei connettori sono in genere realizzati in plastica resistente, come nylon o policarbonato, mentre i contatti dei connettori sono realizzati in metalli come ottone o leghe di rame. La selezione dei materiali dipende da fattori quali tensione, corrente, temperatura, requisiti di flessibilità e condizioni ambientali. Materiali di alta qualità garantiscono che il cavo di alimentazione possa resistere alle sollecitazioni di un utilizzo normale e fornire prestazioni affidabili per tutta la sua durata.

14. L'impatto ambientale della produzione e dello smaltimento dei cavi di alimentazione

La produzione e lo smaltimento dei cavi di alimentazione possono avere un impatto ambientale significativo. La produzione di rame e di altre materie prime utilizzate nei cavi di alimentazione richiede energia e può generare inquinamento. L'uso del PVC come materiale isolante solleva preoccupazioni a causa del suo potenziale rilascio di sostanze chimiche nocive durante la produzione e lo smaltimento. Lo smaltimento improprio dei cavi di alimentazione può portare al rilascio di sostanze pericolose nell'ambiente. Il riciclaggio dei cavi di alimentazione può contribuire a ridurre l'impatto ambientale recuperando materiali preziosi come rame e plastica. I produttori stanno adottando sempre più pratiche sostenibili per ridurre al minimo l'impatto ambientale della produzione di cavi di alimentazione, come l'utilizzo di materiali riciclati, la riduzione degli sprechi e il miglioramento dell'efficienza energetica. Anche i consumatori possono contribuire smaltire correttamente i vecchi cavi di alimentazione presso gli appositi centri di riciclaggio.